在礦山安全生產領域,鋼絲繩如同礦井的"生命線",其毫厘損傷都可能引發災難性后果。近日,山東某大型礦業集團率先引入泰斯特TST鋼絲繩實時在線AI智能探傷系統,以革命性的檢測技術為礦山安全生產筑起智能防線。

一次教科書級的準確預警

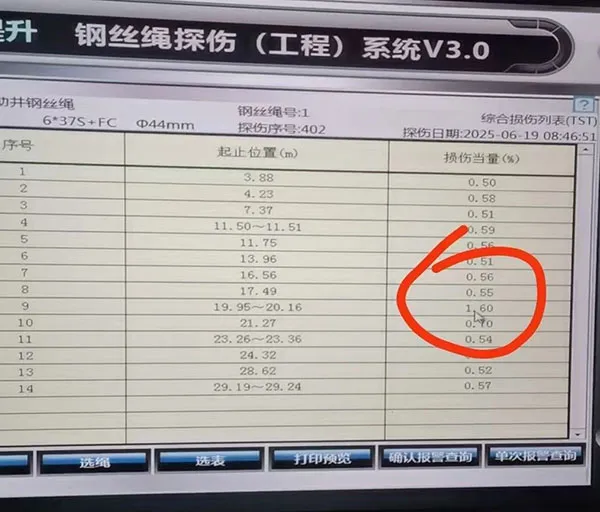

2025年6月,山東某礦業集團正式啟用泰斯特AI智能鋼絲繩檢測系統,在首次全負荷運行中,系統憑借其多維度傳感器與深度學習算法,敏銳捕捉到主提升機關鍵段鋼絲繩的單絲斷裂信號,系統發出警示信息!面對系統警報,該集團迅速啟動"人機協同驗證":聯合泰斯特技術團隊對預警區段展開100%全繩復檢,以驗證系統檢測結果的準確性。

TST提升機鋼絲繩智能探傷系統設備運行現場

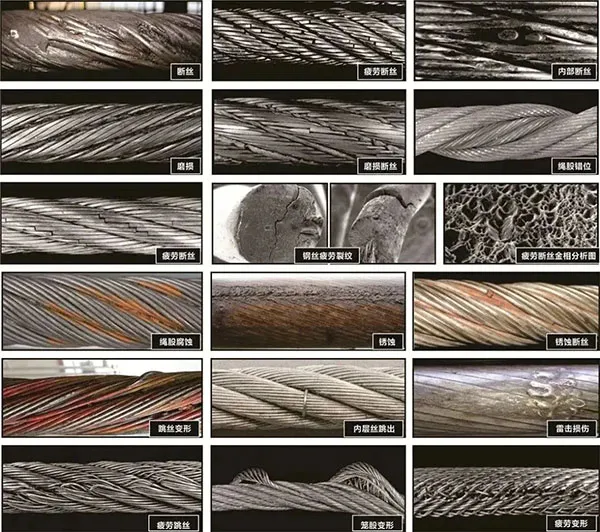

經人工復核,確認該處鋼絲繩存在單絲損傷,準確率高達100%!!!泰斯特AI智能鋼絲繩檢測系統不僅準確定位了斷絲位置,還自動生成了符合國家標準的損傷分析報告,為后續保養提供了可靠依據。與傳統人工檢測依賴經驗判斷不同,系統在0.3秒內完成從信號采集到損傷評級全流程,并觸發分級預警機制,使得傳統檢測中難以發現的隱性缺陷無所遁形。100%的準確率背后,是算法歷經超20萬組工業場景訓練形成的"損傷特征庫"支撐。更為該企業實現了從"檢測發現"到"維護決策"的數字化閉環。

此次預警的價值遠超單一事件:系統通過損傷定位精度與量化分析能力,將傳統"定期檢修"模式升級為"預測性維護"。據測算,泰斯特AI智能鋼絲繩檢測系統能夠為該集團提升機鋼絲繩

使用壽命提升20%-40%,單條產線

年節約維護成本超百萬元。

該集團運輸部負責人稱:"這標志著設備健康管理從'概率安全'向'確定性安全'的范式轉變。"

TST提升機鋼絲繩智能探傷系統設備運行現場

效率與成本雙優化

該集團負責人表示:

“過去鋼絲繩檢測依賴人工目測和定期抽檢,不僅效率低,還可能漏檢隱性損傷。TST系統讓安全管理從‘被動應對’轉向‘主動預防’,大幅降低了突發事故風險。”引入TST鋼絲繩智能探傷系統之后,以該礦總長604米,生產運輸速度為8米/秒的提升鋼絲繩為例。

1、全年能夠節省2名檢測工人的工作量,并大幅度減少停機查繩時間,累計可達100+小時。

2、節約專門用于査繩的開機能耗60+萬kW/h,節約電費20+萬元。

3、全年可節約檢測能耗80+萬kW/h,同時減少二氧化碳排放量80+萬kg/m3,為實現國家的“雙碳”目標提供了有力的技術支撐和保障。

4、延長鋼絲繩使用時間:遵循規范操作、確保潤滑到位的情況下,至少延長鋼絲繩使用壽命一年,降低用繩成本三分之一。每年用繩成本可由90萬元,降至60萬元以下。更重要的是,其定量化檢測技術消除了人工判斷的主觀誤差,使鋼絲繩報廢決策更加科學、有據可依。